引言:鈑金加工行業對高效剪切的需求

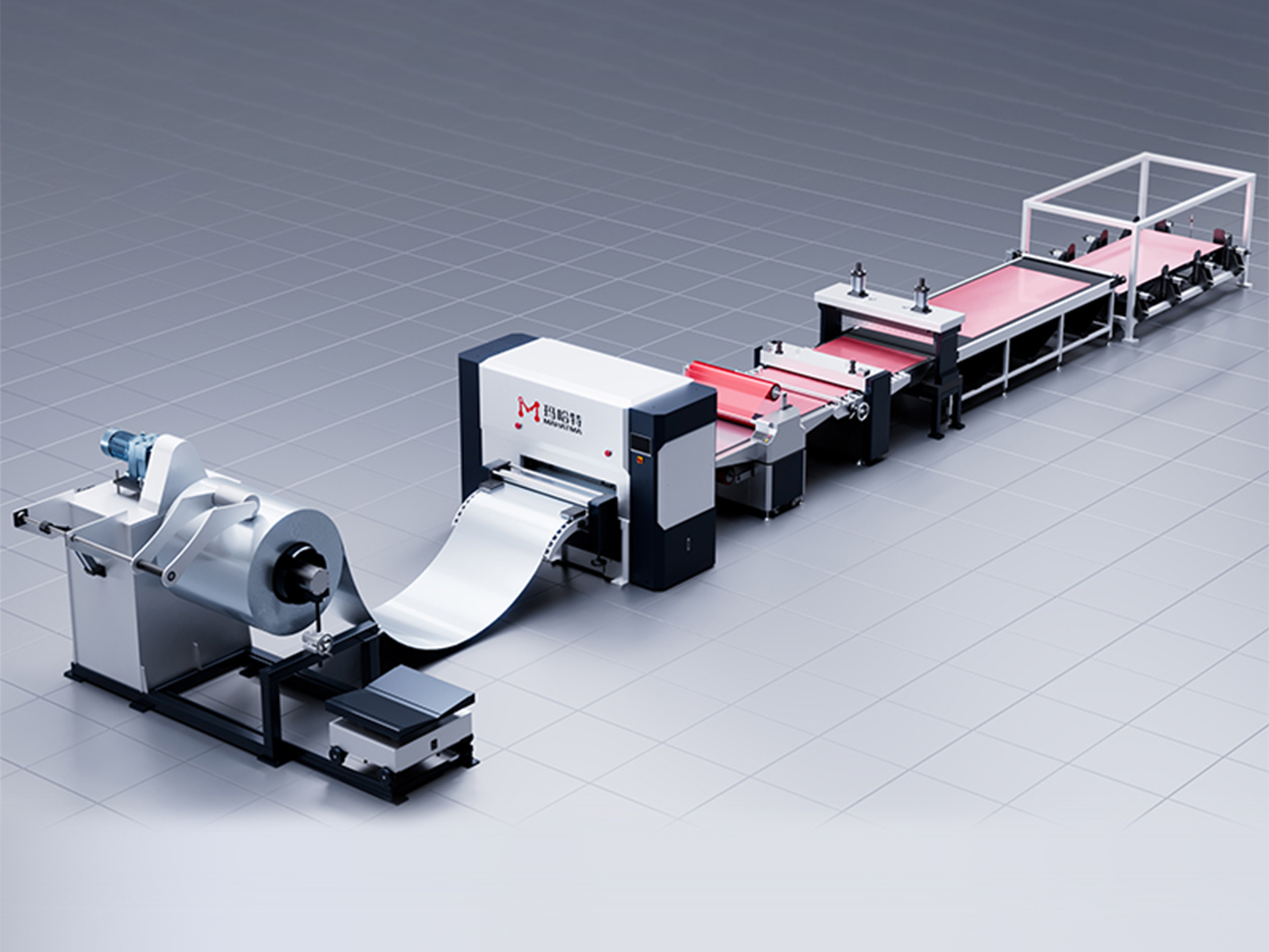

在鈑金加工領域,效率、精度和成本控制是企業的核心競爭力。傳統剪切方式依賴人工操作,不僅效率低,還容易因人為因素導致誤差。隨著工業自動化的發展,鈑金自動化剪切生產線憑借其高速、高精度、智能化的優勢,正成為行業升級的關鍵設備。本文將深入解析五大核心技術,揭示其如何大幅提升生產效率。

核心技術1:高精度伺服控制系統(精度±0.1mm)

伺服控制系統是自動化剪切生產線的“大腦”,直接影響切割精度和穩定性。

-

精準定位:采用閉環控制技術,確保剪切誤差控制在±0.1mm以內,滿足高精密鈑金件加工需求。

-

動態響應:高速伺服電機配合先進算法,實現瞬間加速/減速,減少空程時間,提升加工效率。

-

案例:某家電企業采用伺服控制系統后,材料利用率提升12%,廢品率降低8%。

核心技術2:智能送料系統(聯動機械手/傳送帶)

傳統送料依賴人工搬運,而智能送料系統實現全自動化物料流轉。

-

機械手協同:搭配六軸機器人自動上料,適應不同尺寸板材(0.5-6mm厚度)。

-

視覺定位:通過CCD攝像頭識別板材位置,自動調整送料軌跡,誤差<0.3mm。

-

優勢:減少人工干預,實現24小時連續生產,產能提升30%以上。

核心技術3:多刀頭協同剪切(減少換模時間)

傳統單刀頭剪切需頻繁換模,而多刀頭設計大幅優化生產節拍。

-

旋轉刀塔技術:集成沖孔、剪切、倒角等多功能刀頭,一鍵切換加工程序。

-

案例:某汽車配件廠采用雙刀頭協同剪切,換模時間從15分鐘縮短至30秒。

-

適用場景:小批量多品種訂單,快速響應客戶需求。

核心技術4:AI缺陷檢測(實時質量監控)

AI技術賦能質量控制,實現從“事后檢驗”到“實時預防”。

-

深度學習算法:自動識別毛刺、裂紋、尺寸偏差等缺陷,準確率>99%。

-

閉環反饋:發現問題后立即調整設備參數,避免批量報廢。

-

數據看板:實時顯示良品率、缺陷類型統計,助力生產決策。

核心技術5:云端數據管理(OEE設備綜合效率分析)

工業互聯網技術讓設備管理邁向智能化。

-

OEE分析:實時監控設備利用率、性能率、良品率,找出生產瓶頸。

-

遠程運維:工程師通過手機APP接收故障預警,快速遠程診斷。

-

案例:某企業通過云端優化排產后,設備綜合效率(OEE)從65%提升至82%。

結尾:定制您的自動化解決方案

瑪哈特20多年專注鈑金加工領域,自主研發的鈑金自動化剪切生產線正以高精度、智能化、低耗能的優勢重塑行業。無論是汽車、家電還是航空航天領域,都能通過定制化方案實現降本增效。

立即聯系我們,獲取專屬技術方案與行業案例!瑪哈特將竭誠為您服務

在線客服

在線客服